Fra 8,5 til 1,6 millioner kilowattimer om året

Danfoss Power Solutions har i ti år foretaget analyser af mulighederne for at reducere energiforbruget i koncernen med minimum 50 procent. Målet er nu inden for rækkevidde med en egenudviklet ventilationsløsning til blandt andet den største hal i Nordborg med spåntagende maskiner, hvor filterteknologi har spillet en væsentlig rolle.

Af Thore Dam Mortensen

I forbindelse med COP15-klimatopmødet i København for ni år siden fremlagde den nu forhenværende topchef, Niels B. Christiansen, ændrede retningslinjer for Danfoss´ miljø- og klimaambitioner.

Det materialiserede sig i en række mål, der over årene er blevet yderligere ambitiøse og i 2015 resulterede i såkaldte 2030-mål. Ønsket er at reducere energiforbruget på koncernniveau med minimum 50 procent i forhold til 2007-niveauet, samt at CO2-udledningen i forbindelse med de producerede kilowatttimer også skal halveres.

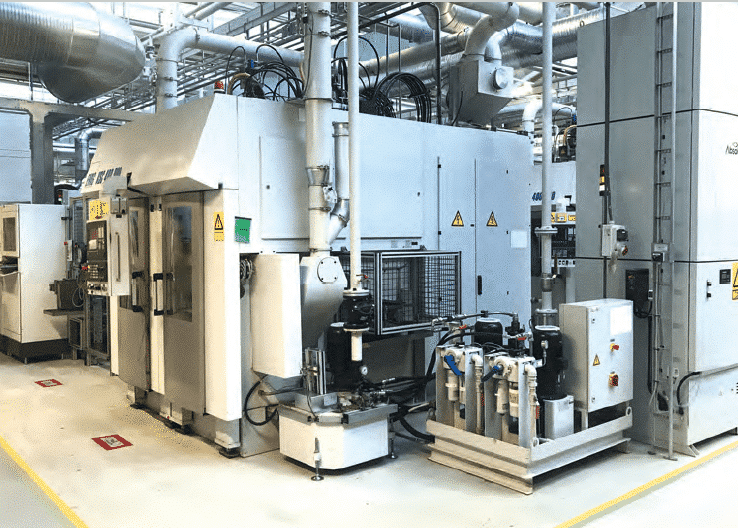

Den største bidragsyder til energiforbrugt hos Danfoss i Nordborg er ventilation, varme og køling, som er nødvendig ikke mindst i virksomhedens bygning L4 med over 100 installerede CNC-maskiner (i alt er der i Nordborg omkring 150 CNC-maskiner). For at leve op til myndighedernes krav om udsugning af luft havde Danfoss for ti år siden 18 individuelle ventilationsanlæg installeret i bygningen, der var en storforbruger af kilowatttimer.

Det satte en projektgruppe under Danfoss’ Global Service-division, der lejer alle Danfoss’ egne bygninger ud til de forskellige segmenter i koncernen, sig for at lave om på. Der blev specialudviklet en ventilationsløsning, der ikke bare suger luften ud af maskinerne, men også står for opvarmning og køling af alle rum i bygningen gennem varmegenindvinding, fri- og vandkøling. Her var blandt andre projektmedarbejderne Jonas Sonne Jørgensen og Folke Hougaard Pedersen dybt involverede.

Virkningsgrad helt i top

Det udviklede ventilationsanlæg opnår med alle virksomhedens spidskompetencer på området en uhørt høj gennemsnitlig virkningsgrad på over 80 procent. Men, før de ambitiøse Danfoss-ingeniører for alvor kunne gå i gang med at installere løsningen, var der en række problemer, der skulle løses, ikke mindst i forhold til den luft, som skulle igennem anlægget.

I og med, at den udsugede varme luft fra produktionen kommer fra CNC-maskiner, så ville der uundgåeligt komme olierester fra det benyttede mineraloliebaserede køle-/smøremiddel (til bearbejdning af hydraulikemner) igennem anlægget med alvorlige konsekvenser for processtabiliteten, hvis intet blev gjort for at forhindre det.

Hidtil var der på CNC-maskinerne benyttet filtre med en holdbarhed på få dage. Derfor var en af de afgørende tiltag for for alvor at kunne komme i gang med ventilationsprojektet, at finde frem til en driftsikker og langtidsholdbar filterløsning målrettet de specifikke CNC-maskiner.

En række leverandører blev inviteret til at byde ind med filtre til test, og over en flerårig periode, parallelt med udviklingen af anlægget, blev disse testet intensivt. I sidste ende kunne AVS Danmark, den danske leverandør af produkter fra den svenske filterspecialist Absolent, trække det længste strå.

Kæmpe potentiale

Hos Danfoss i Nordborg er der med det nye setup i dag installeret omkring 60 Absolent-filtre i den spåntagende produktion. De er fordelt på henholdsvis olierøg- og olietågefilterløsninger, og er typisk installeret i grupper med flere maskiner til én filterinstallation.

Ud over at rense luften separeres den opsamlede olie også og føres tilbage til maskinen for genbrug, hvilket yderligere forbedrer business- såvel som bæredygtighedscasen.

Arbejdet med filtre og alle de andre omfattende parametre, der skal til for at optimere anlæggenes driftsforhold, såvel som tilpasninger i forhold til den primære drift, er nu i mål i L4-bygningen, og i dag har ventilationsanlægskonceptet kørt driftsikkert her i flere år.

Det har også gjort det muligt at se frugterne af projektet sort på hvidt, lyder det fra Danfoss Global Servicemedarbejderne: ”I bygning L4 er vi gået fra et varmeforbrug på 8,5 millioner kilowatttimer årligt til i dag at være helt nede på 1,6 kilowatttimer med de nye ventilationsanlæg. Det er jo en kæmpe besparelse, der giver en tilbagebetalingstid på under tre år,” siger Jonas Sonne Jørgensen, og suppleres af Folke Hougaard Pedersen: ”Da vi i sin tid gik i gang med det her projekt, troede vi ikke, det ville være så relativt enkelt at opnå så store besparelser med de midler, vi har haft til rådighed. Det sagt, så skal der også være godt styr på alle parametre, der godt kan snyde en, hvis man ikke er tilstrækkelig grundig. Men med det, vi ved nu, kan vi ikke andet end at se et kæmpe potentiale globalt.”

Højintensive først

Næste skridt for Danfoss Global Service-medarbejderne er at være med til at brede løsningerne ud i de øvrige landeafdelinger i koncernen, da alle relevante lokaliteter i Danmark næste år har fået optimerede ventilationsløsninger installeret, herunder blandt andet kontorbygninger med mere.

I første omgang er der udpeget 27 fabrikslokaliteter (ud af over 100 lokaliteter) med højintensiv produktion og udskiftningsmodne ventilationsanlæg, hvor varianter af anlægget med fordel kan installeres. Hvor hurtigt og hvorvidt det skal ske med ’pakkeløsninger’ produceret i Danmark er ikke besluttet endnu, men når det er på plads, så mener Global Service-medarbejderne, at de globale energimål kan nås hurtigere end i 2030.

”Vores ventilationsløsning har så høj en virkningsgrad, at selv erfarne branchefolk næsten ikke tror på, at det kan være rigtigt, selvom vi er sikre i vores sag. Derfor er en af de store udfordringer fremadrettet også at overbevise de ansatte selv internt i Danfoss rundt om i verden, at det her virkelig kan lade sig gøre,” siger Folke Hougaard Pedersen, og tilføjer: ”Når vi kan opnå det her på så relativt kort tid, hvad kan andre virksomheder rundt om i verden, hvor energiforbruget er langt højere, så ikke opnå. Det kan nærmest være svært at fatte potentialet i det her.”

Baggrundsviden om filterteknikken

AVS Danmark startede med at foretage en partikelmåling hos Danfoss for at finde ud af, om der er tale om olietåge eller olierøg. Olietåge er partikelstørrelser på 1 til 10 mymeter, hvor olierøg er små partikelstørrelser på 0,1-1 mymeter. Ud fra denne måling kunne det rigtige Absolent filter konfigureres for en optimal udsugningsløsning. Olietåge, olierøg og støv er forskellige former for luftforurening fra bearbejdningsprocesser.

De varierer i mængde og partikelstørrelse. Nogle er små som vira, mens nogle er store som melkorn. Uanset størrelse kan de påvirke medarbejderens helbred og virksomhedens rentabilitet. At valget faldt på en Absolent filterløsning giver desuden Danfoss fordele såsom 8.760 arbejdstimers garanti (24×365). Da filtrene drænes har de en utrolig lang levetid. Endvidere er det enkelt at udskifte filterkassetterne, så medarbejderne selv kan klare vedligeholdelsen. Resultatet hos Danfoss er kort sagt ren luft og produktionsmedarbejdere der siger, at arbejdsmiljøet er blevet meget bedre.

BRUG FOR HJÆLP?

Vi hedder Kjeld, Ole og Niels og vi sidder klar til at hjælpe uanset hvilken løsning, du har behov for.